Opryskiwacz z drobną mgiełką perfumeryjną 20 mm, wyższy typ z większym wypływem to głowica pompki rozpylającej przeznaczona do perfum i kosmetyków. Ma średnicę 20 mm i ma spiralną konstrukcję ściskającą, aby zapewnić ścisłe połączenie z ustnikiem butelki i zapobiec wyciekom. Ta głowica natryskowa z pompką jest wyższego typu i ma większą objętość natrysku, co pozwala szybko i równomiernie uwolnić drobny strumień, poprawiając wygodę użytkownika. W porównaniu z tradycyjnymi opryskiwaczami, większy wypływ tej głowicy natryskowej zapewnia, że przy każdym naciśnięciu można uzyskać większą ilość sprayu, co jest odpowiednie w przypadku produktów wymagających większego obszaru krycia lub wyższej wydajności natryskiwania, takich jak perfumy, balsamy lub odświeżacze. Efekt drobnej atomizacji sprayu pozwala na bardziej równomierne rozprowadzenie płynu na skórze lub w powietrzu i jest szeroko stosowany w produktach kosmetycznych, higienie osobistej i gospodarstwie domowym.

W dziedzinie opakowań perfum i kosmetyków, rynek preferuje wysoką dyszę z pompką do drobnej mgiełki perfum o średnicy 20 mm ze względu na jej zalety w postaci dużego natężenia przepływu i dużej objętości rozpylania. Jednak konstrukcja o większym natężeniu przepływu stawia również wyższe wymagania procesowi produkcyjnemu, a współczynnik strat produkcyjnych staje się kluczowym czynnikiem wpływającym na koszt i jakość produktu. Jako rdzeń łącza produkcyjnego, ulepszenie technologii form odgrywa decydującą rolę w zmniejszaniu współczynnika strat.

Precyzyjna konstrukcja formy jest podstawą zmniejszenia strat. W przypadku wysokiej dyszy pompy perfumowanej o średnicy 20 mm z zaciskaną mgiełką, projekt konstrukcji formy musi w pełni uwzględniać charakterystykę połączenia zatrzaskowego i wymagania produktu dotyczące natryskiwania o dużym przepływie. Podczas projektowania gniazda formy należy zastosować oprogramowanie do modelowania 3D w celu precyzyjnego modelowania, a stan przepływu stopu we wnęce należy symulować za pomocą analizy elementów skończonych, aby zoptymalizować położenie i liczbę przewężek. Biorąc pod uwagę charakterystykę dużej dyszy i dużego natężenia przepływu, wielkość kanału przepływowego powinna być rozsądnie zaprojektowana, aby zapewnić równomierne wypełnienie wgłębienia stopem i uniknąć defektów, takich jak brak materiału i pęcherzyki spowodowane słabym przepływem. Jednocześnie konstrukcja formy klamry powinna koncentrować się na precyzji, przyjąć technologię optymalizacji powierzchni podziału, zapewnić jakość formowania części klamry i zmniejszyć straty montażowe spowodowane złym dopasowaniem klamry.

Wybór i obróbka materiałów na formy mają kluczowe znaczenie dla trwałości formy i jakości produktu. Biorąc pod uwagę, że forma musi wytrzymywać wysokie ciśnienie i temperaturę podczas produkcji 20-milimetrowej klamrowej pompy do drobnej mgiełki perfum z dużą dyszą, należy wybrać materiały ze stali formierskiej o wysokiej wytrzymałości i wysokiej odporności na zużycie, takie jak Cr12MoV i SKD11. Wypoleruj powierzchnię wnęki formy, aby zmniejszyć chropowatość powierzchni, zmniejszyć opór płynięcia stopu i uniknąć przywierania materiału do powierzchni wnęki, tworząc zadziory, wypływki i inne defekty. Ponadto twardość formy i odporność na zużycie poprawiają się dzięki procesom obróbki cieplnej, takim jak azotowanie i hartowanie powierzchniowe, wydłuża się żywotność formy oraz zmniejsza się odchylenie wielkości produktu i odpady spowodowane zużyciem formy.

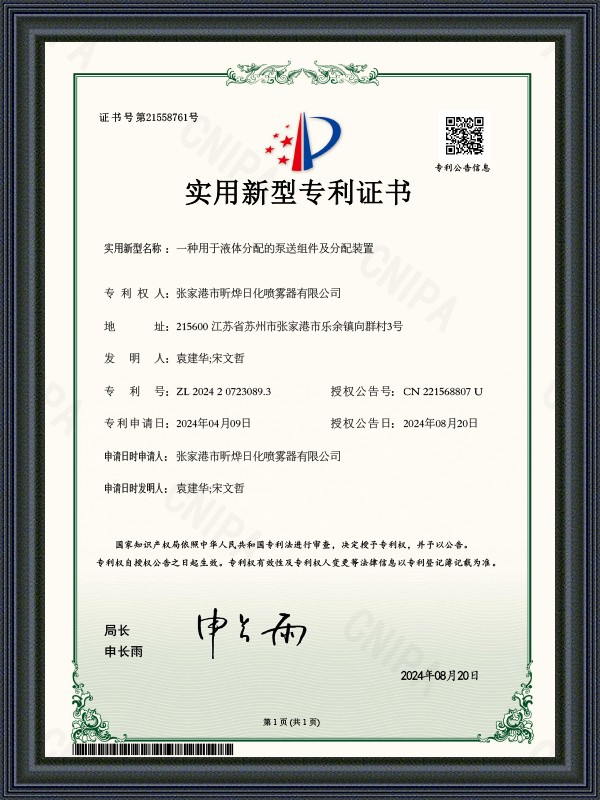

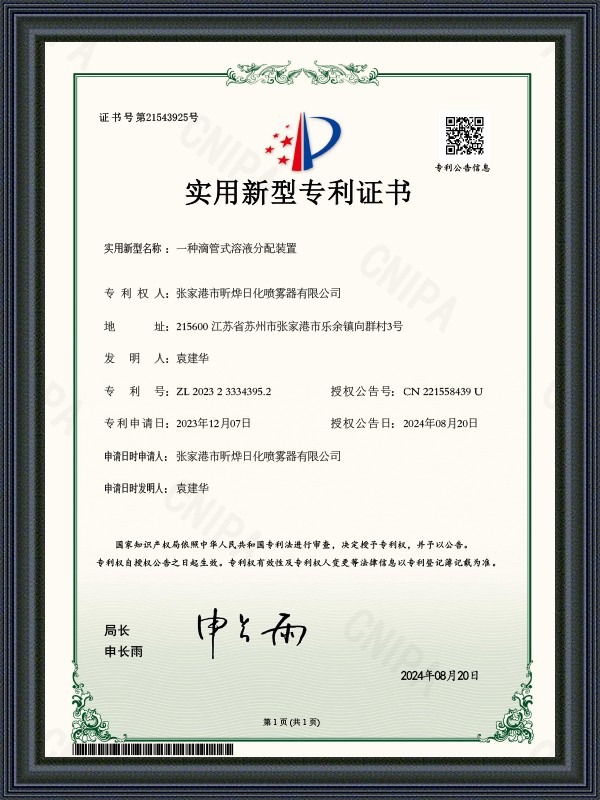

W procesie produkcji form zastosowanie precyzyjnego sprzętu do przetwarzania jest kluczem do zapewnienia jakości formy. Korzystaj z zaawansowanego sprzętu, takiego jak szybkie centra obróbcze, maszyny EDM i maszyny do cięcia drutu, aby przetwarzać części form, aby zapewnić kontrolę dokładności wymiarowej oraz tolerancji kształtu i położenia części formy w rozsądnym zakresie. W przypadku kluczowych wymiarów konstrukcji zatrzaskowej, takich jak średnica, wysokość i kąt zatrzasku, wymagana jest precyzyjna obróbka, aby poprawić dokładność montażu formy. Zhangjiagang XinYe Chemical Sprayer Co., Ltd posiada niezależny warsztat zajmujący się opracowywaniem i produkcją form, który może dokładnie wykonać każdy element produkcji form za pomocą profesjonalnego sprzętu i technologii. W procesie montażu formy ściśle przestrzega się specyfikacji procesu montażu, a metodę montażu grupowego lub metodę naprawy stosuje się w celu poprawy dokładności montażu formy, zapewnienia rozsądnego luzu między różnymi częściami formy i uniknięcia problemów, takich jak wycieki i zakleszczenia formy spowodowane nieprawidłowym montażem, zmniejszając w ten sposób straty w procesie produkcyjnym.

Optymalizacja układu chłodzenia formy może skutecznie poprawić wydajność produkcji i jakość produktu oraz zmniejszyć współczynnik strat. Zgodnie z charakterystyką strukturalną 20-milimetrowej zatrzaskowej pompy do drobnej mgiełki perfum, zaprojektowano rozsądny układ obiegu wody chłodzącej, aby zapewnić równomierne chłodzenie wszystkich części wnęki formy. Zastosuj technologię chłodzenia konforemnego, aby obieg wody chłodzącej pasował do powierzchni wnęki, poprawiał wydajność chłodzenia i ograniczał defekty, takie jak wypaczanie i deformacje produktu spowodowane nierównomiernym chłodzeniem. Jednocześnie temperatura wody chłodzącej i czas chłodzenia są rozsądnie kontrolowane, aby uniknąć niewystarczającego chłodzenia lub nadmiernego chłodzenia wpływającego na jakość formowania produktu. Optymalizując układ chłodzenia, skracając cykl formowania, poprawiając wydajność produkcji i zmniejszając ilość złomów spowodowanych problemami z chłodzeniem produktu.

Konserwacja i pielęgnacja pleśni to długoterminowy środek mający na celu zmniejszenie wskaźnika strat. Ustanów kompletny system konserwacji form i regularnie kontroluj, czyść, smaruj i naprawiaj formę. Podczas procesu produkcyjnego należy w odpowiednim czasie oczyścić resztki materiałów na powierzchni wnęki formy, aby uniknąć uszkodzenia formy i wad produktu spowodowanych nagromadzeniem materiału. Regularnie sprawdzaj kluczowe elementy formy, takie jak mechanizm prowadzący i mechanizm wyrzutowy, aby zapewnić ich płynne działanie i ograniczyć przerwy w produkcji oraz złomowanie produktu spowodowane awarią mechanizmu. Wymień lub napraw części formy, które są poważnie zużyte, w odpowiednim czasie, aby zapewnić dokładność i wydajność formy oraz przedłużyć żywotność formy.

Zaawansowana technologia wykrywania pleśni może zapewnić silne wsparcie w ulepszaniu procesu pleśni. Po wyprodukowaniu formy stosuje się wysoce precyzyjny sprzęt do wykrywania, taki jak trójwspółrzędne przyrządy pomiarowe i projektory, aby kompleksowo wykryć dokładność wymiarową, tolerancje kształtu i położenia formy, aby upewnić się, że forma spełnia wymagania projektowe. Podczas procesu produkcyjnego stan działania formy jest monitorowany w czasie rzeczywistym za pośrednictwem systemu wykrywania online, a nieprawidłowe warunki formy są wykrywane i korygowane na czas. Zhangjiagang XinYe Chemical Sprayer Co., Ltd wykorzystuje zaawansowany sprzęt do automatycznego wykrywania w kraju i za granicą, aby zapewnić dokładne i skuteczne wykrywanie pleśni. Poprzez analizę danych z wykrycia odkrywane są problemy i potencjalne ukryte zagrożenia związane z pleśnią, co stanowi podstawę do ulepszenia procesu formowania, tak aby stale optymalizować wydajność formy i zmniejszać wskaźnik strat produkcyjnych.

Duże znaczenie dla zmniejszenia strat ma także optymalizacja parametrów procesu formowania. W procesie produkcyjnym, zgodnie z właściwościami materiału i charakterystyką strukturalną wysokiej dyszy pompy do drobnej mgiełki perfumowanej o średnicy 20 mm, ciśnienie wtrysku, prędkość wtrysku, ciśnienie trzymania, czas przetrzymywania, temperatura formy i inne parametry procesu są rozsądnie dostosowywane. Parametry procesu są optymalizowane za pomocą testów ortogonalnych i innych metod w celu znalezienia najlepszej kombinacji parametrów zapewniającej stabilność jakości formowania produktu. W przypadku dysz wysokoprzepływowych o dużych natężeniach przepływu należy zwrócić szczególną uwagę na prędkość napełniania i kontrolę ciśnienia wytopu, aby uniknąć wad produktu spowodowanych nieprawidłowym ustawieniem parametrów. Jednocześnie, w zależności od aktualnej sytuacji w procesie produkcyjnym, parametry procesu są dynamicznie dostosowywane, aby dostosować się do różnic wydajnościowych surowców w różnych partiach, zapewnić stałą jakość produktu i zmniejszyć straty produkcyjne spowodowane wahaniami parametrów.

Ponadto niezbędne jest ustanowienie solidnego systemu zarządzania procesem formowania. Wzmocnij zarządzanie każdym ogniwem projektowania formy, produkcją, użytkowaniem, konserwacją itp. oraz sformułuj standardowe procedury operacyjne i standardy kontroli jakości. Wzmocnij szkolenie pracowników, popraw poziom techniczny i świadomość jakości operatorów oraz zapewnij ścisłe wdrożenie technologii form. Poprzez analizę statystyczną danych produkcyjnych należy ustanowić mechanizm wczesnego ostrzegania o wskaźniku strat, w porę wykryć problemy w procesie produkcyjnym i podjąć działania w celu ich rozwiązania. Zhangjiagang XinYe Chemical Sprayer Co., Ltd ma bogate doświadczenie w zarządzaniu produkcją. Doskonały system zarządzania może zapewnić gwarancję poprawy procesu formowania. Ciągła optymalizacja procesu formowania może zmniejszyć współczynnik strat produkcyjnych 20-milimetrowej nakładanej pompy do drobnej mgiełki perfum z wysoką dyszą, poprawić jakość produktu i wydajność produkcji oraz zaspokoić zapotrzebowanie klientów na produkty wysokiej jakości.